PROZESSÜBERWACHUNG

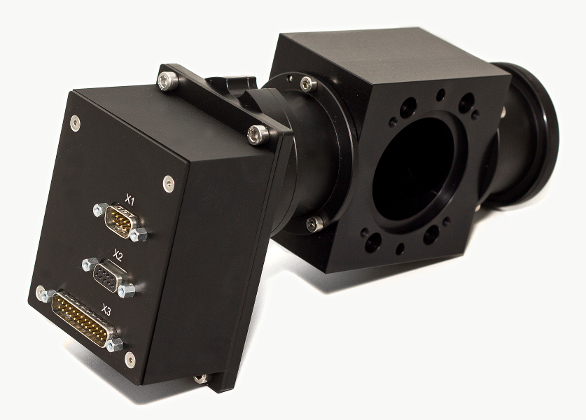

Auswerteinheit CUBE4

Die Auswerteinheit CUBE4 ist das Herzstück von allen unserer angebotenen Prozessüberwachungs- und Prozessregelungsfunktionen. Die Auswerteinheit CUBE4 wertet das vom Bearbeitungsprozess emittierte Leuchten aus, welches durch einen Sensor im Strahlengang der Bearbeitungsanlage erfasst wird. Die Auswerteinheit und der Sensor sind durch eine digitale Echtzeitschnittstelle über ein schleppkettentaugliches Kabel miteinander verbunden.

Die Auswerteinheit CUBE4 wird in die Verbindung zwischen CNC und der Laserquelle einer Bearbeitungsanlage eingeschleift und kann somit die Laserquelle eigenständig ansteuern, wodurch eine Regelung des Prozesses in Echtzeit möglich wird. Selbstverständlich kann die Auswerteinheit jederzeit in einen passiven Modus versetzt werden, in welchem die Signale zwischen CNC und der Laserquelle nicht beeinflusst werden.

Die Auswerteinheit CUBE4 bieten wir in einer Basisversion an, welcher durch modulare Erweiterungen eine Vielzahl an Feldbusschnittstellen hinzugefügt werden kann.

Schnittstellen:

- Digitale I/O

- Analogsignal 0 V…10 V

- RS-232

- USB

- ProfiBUS

- EtherCAT

Sensoren

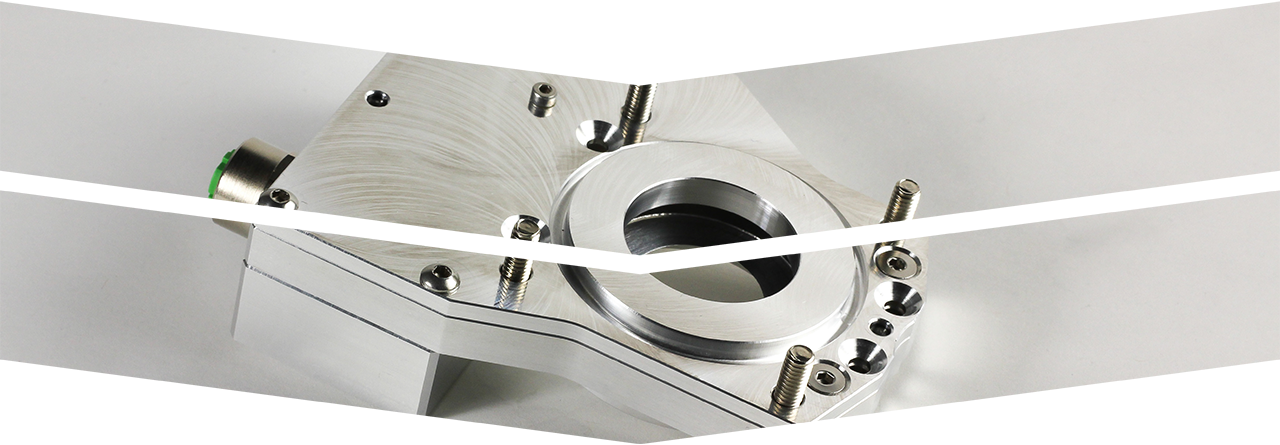

Unsere Sensoren erfassen das vom Bearbeitungsprozess emittierte Leuchten bei verschiedenen Wellenlängen und stellen die Detektorsignale mittels einer proprietären digitalen Echtzeitschnittstelle der Auswerteinheit CUBE4 zur Verfügung. Die Auskopplung des Prozessleuchtens erfolgt über einen patentierten, äußert kompakten optischen Aufbau koaxial zum Bearbeitungslaserstrahl im oder am Bearbeitungskopf. Die Auskopplung erfolgt nach dem Prinzip eines Scraperspiegels, wodurch keine negative Beeinflussung des Laserrohstrahls stattfindet und in der Regel über die gesamte Lebensdauer des Produktes keinerlei Wartung erforderlich ist.

Angepasst an gängige Bearbeitungsköpfe bieten wir verschiedenste Sensormodelle an. Unsere Sensoren unterstützen alle Arten von Hochleistungslaserquellen, egal ob Faserlaser, Disklaser, Diodenlaser, Nd:YAG-Laser oder CO2-Laser.

Aufwendige Reinigung aller Sensorbauteile sowie Reinraummontage und erprobte Dichtungskonzepte gewährleisten einwandfreie Funktion der Bearbeitungsanlage auch bei höchsten Laserleistungen bis hin zu 12 kW.

Auswerteinheit Modell 3

Die Auswerteinheit Modell 3 kombiniert eine Auswerteinheit und einen optischen Detektor in einem Gehäuse. Sie ist vornehmlich zur Installation im Strahlengang zwischen einem CO2-Laser und einer Bearbeitungsanlage vorgesehen, kann aber auch im Strahlengang von Nd:YAG- oder Faserlaseranlagen eingesetzt werden.

Die Auswerteinheit Modell 3 wertet das vom Laserbearbeitungsprozess emittierte Leuchten aus und regelt die Laserquelle entsprechend der Anforderungen des Prozesses. Die Auskopplung des Prozessleuchtens erfolgt über einen Scraperspiegel. Der Laserrohstrahl wird dabei nicht beeinflusst, da kein transmissives optisches Element in dessen Strahlengang gebracht wird.

Schnittstellen:

- Digitale I/O

- RS-232

- ProfiBUS

Funktionen

Aktive Einstichregelung

Die aktive Einstichregelung, ist die Kernfunktion unserer Auswerteinheiten. Sie ermöglicht die aktive Regelung von Einstichvorgängen in allen Metallarten und gewährleistet eine Produktivitäts- und Qualitätssteigerung, indem Einstichvorgänge schneller und sicherer durchgeführt werden.

Durch die Regelung des Einstichvorgangs wird dem Bohrloch stets die ideale Menge an Laserenergie zugeführt, wodurch der Durchstich gegenüber einer Laseremission mit fest vorgegebener Pulsfrequenz wesentlich früher erfolgt. Zudem ist der Auswurf feinkörniger, wodurch Schlackeanhaftungen neben dem Bohrloch minimiert werden.

Bei erfolgtem Durchstich wird der Einstichvorgang sofort unterbrochen, wodurch sich eine weitere Zeitersparnis ergibt und Beschädigungen unter dem Bohrloch liegender Strukturen verhindert werden. Dies ist insbesondere bei Einstichen in Rohren von Vorteil.

Bei Einstichen mit Sauerstoff werden durch die Regelung Entzündungen und Explosionen verhindert, wodurch Ausschuss und Verschleiß während der Produktion reduziert werden.

Plasmaerkennung

Die Funktion Plasmaerkennung informiert die CNC der Bearbeitungsanlage über Plasmabildung im Prozess.

Hierdurch können Schneidfehler bei Schmelzschnitten erkannt und Produktionsausschuss minimiert werden.

Cut Loss Detection – Überwachung des Schneidprozesses

Während die einfache Plasmaerkennung an den jeweiligen Prozess angepasst werden sollte und nur bei vollständigen Schnittabrissen zuverlässig auslöst, bietet die Funktion Cut Loss Detection, kurz CLD, eine wesentlich ausgefeiltere Kontrolle von Schneidprozessen.

Intelligente, an die spezifischen Eigenschaften unterschiedlicher Materialtypen und -dicken angepasste, Algorithmen gewährleisten eine aktive Überwachung des Schneidvorgangs und lösen bereits bei den ersten Anzeichen eines Schneidfehlers zuverlässig einen Stopp des Schneidvorganges aus. Nach Auslösung der CLD kann der Schnitt mit veränderten Maschinenparametern fortgesetzt werden, wodurch das Werkstück oft nicht verworfen werden sowie eine automatisierte Produktion nicht unterbrochen werden muss.

Die selbstlernende Architektur macht Einstellungen durch den Kunden überflüssig und verhindert wirkungsvoll Fehlalarme.

Die CLD erfüllt damit die Anforderungen moderner, vollständig automatisierter Laserschneidanalagen mit selbstständiger Be- und Entladung.

Fokuslagenmessung

Unbefriedigende Bearbeitungsergebnisse sind häufig die Folge einer verstellten Fokuslage. Diese kann jedoch ohne teure Messtechnik und erfahrene Bediener im Feld nicht einfach ermittelt werden, wodurch ein Rätselraten nach der Fehlerursache beginnt.

Die Fokuslagenmessungsfunktion ermöglicht eine genaue Bestimmung der Fokusposition anhand einer Reihe von automatisiert ausgewerteter Einstiche. Hierzu sind keine speziellen Vorrichtungen oder Betriebsmittel notwendig. Der Wert der gemessenen Fokuslage kann dem Anlagenbediener angezeigt werden.

Kantenerkennung und Blecheinmessung

Die Sensoren des Systems erkennen das Überfahren von Blechkanten, wodurch eine Kantenerkennung und automatisierte Einmessung eines aufgelegten Blechs realisiert werden kann. Zusätzliche Messmittel einer Anlage, wie Kameras oder Messlaser können somit eingespart werden.

Pulsgenerator

Durch die notwendige elektrische Verschaltung der Auswerteinheiten können diese Laserquellen direkt ansteuern und somit auch als Pulsgeneratoren verwendet werden. Lediglich sicherheitsrelevante Eingänge der Laserquelle, z.B. der Interlock, müssen direkt von der CNC angesteuert werden.

Die Funktion ermöglicht die Einstellung von Pulsfrequenz und Dutycycle der Laseremission sowie die Erzeugung von Programmen mit fester Pulsfreqeunz und festem Dutycycle.